社会インフラを

守り続ける者たちThe guardian of the social infrastructure.

次の100年に向けた変化を続けるOKANO。近年では、装置産業DX、越境と共創、地方創生、時には業界や業種も超えながら次世代のあり方を実現するさまざまな試みを行っている。

一方で、OKANOは1世紀もの間、発電業界の第一線で限界環境に耐えうる高温高圧バルブを供給し、プラントメンテナンスで社会インフラを守り続けてきた。緻密な設計から妥協を許さないクラフトマンシップ、不退転を貫くメンテナンスまで、一気通貫した比類なきニッチトップとして業界を牽引してきた。そこにはOKANOの哲学・イズムとも言える、想像を絶するような課題との向き合い方の原点がある。

ここではバルブ製造、メンテナンスの最前線から、「The Spirit of Manufacturing」を掲げるOKANOの一面を紹介したい。

日本の発電を支える

至高の高温高圧バルブ

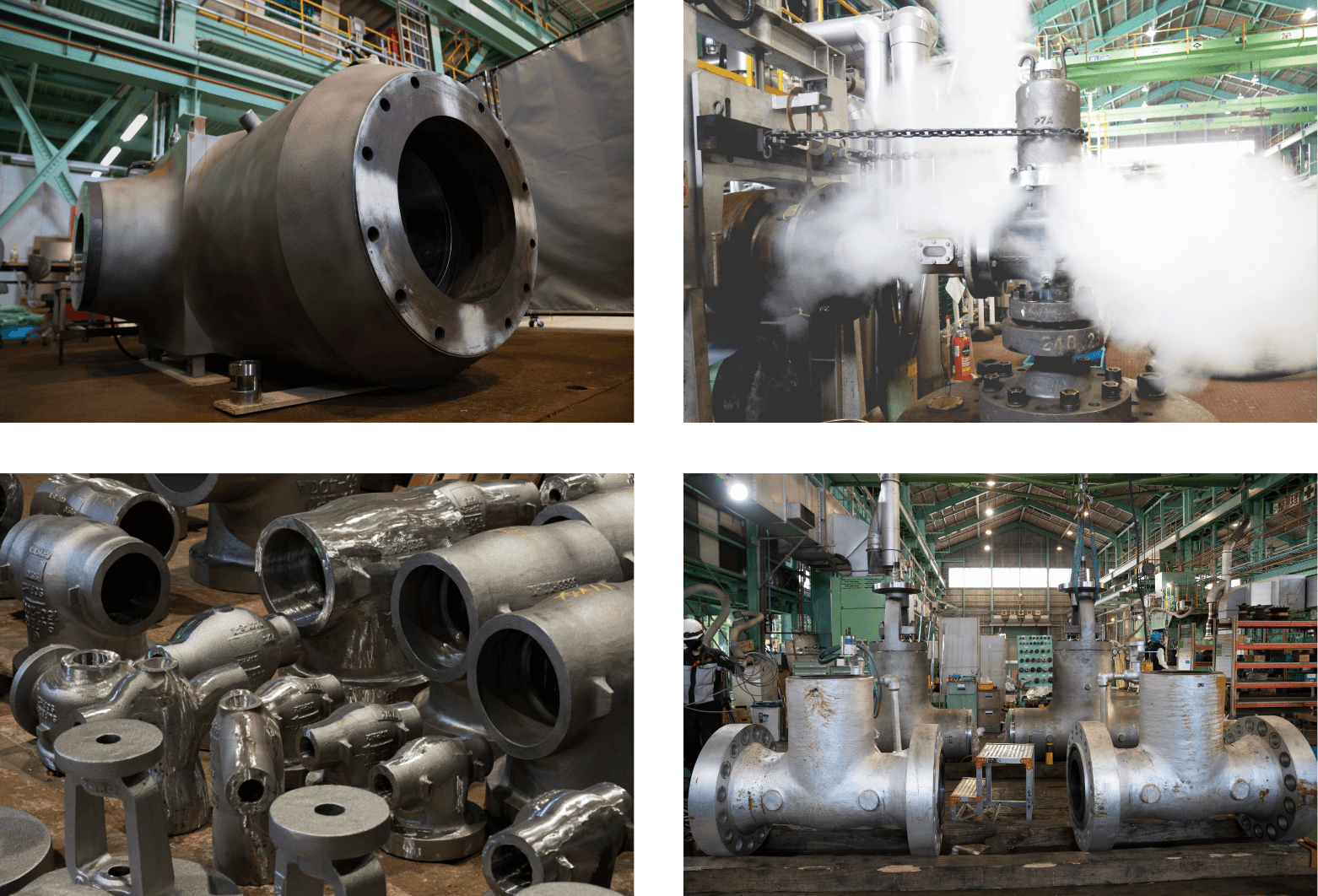

液体、気体問わず、流体を流し、止め、制御する、そのような機能をもつものを「バルブ(弁)」と呼ぶ。OKANOが作るバルブは、火力原子力発電所の根幹である「主蒸気ライン」に使用される超高温高圧バルブだ。流体温度700℃、圧力40MPa(1cm四方あたりに400kgの圧力)といった高温高圧流体をボイラーで作り、配管で流し、タービンを回転させ発電する。そのような流体を流し、止め、制御する、発電所用高温高圧バルブは発電プラント最重要機器のひとつであると共に、その技術的難易度はバルブの中でも最高峰のひとつだ。

そもそも高温高圧に耐えうる材料は金属に限定される、しかも通常の金属ではもたない。OKANOの開発は超高温高圧に耐えうる合金(鋼)の開発から始まる。流体を流すにおいては、高めた圧力の流体をそのままタービンの回転エネルギーに変えられるよう、巨大かつ圧力損失を最低限に抑える滑らかな内部構造が求められる。止めるにおいて重要なのは、外部漏洩と内部漏洩を防ぐことだ。外部漏洩とは配管外に流体が漏れることだ。700℃、40Mpaの流体が外部に漏れた場合の状況がどのようなものか、想像は容易で、原子力用バルブにおいては外部に放射性物質をまき散らすこととなる。内部漏洩とは、配管内部で止めたはずの流体がその先にまで流れることだ。金属でしかもたない環境で、金属と金属で高温高圧の気体を完全に止める、いわゆるメタルシールの難易度は極めて高い。ホースをつまむと圧力が高まって水を遠くに飛ばせる、流体を制御すると同じことが起こる。制御部分やその後方にかかる力は金属をも容易に削り取る。

“最高品質”を生み出す

高度な設計力とクラフト

産業化・工業化が進む大正期。当時主流だった海外製バルブの品質や故障対応のリードタイムに強い課題意識を持ち、OKANOは高温バルブの初の国産化に踏み切った。発電所や化学プラントなど、特殊かつ高度な要求品質の実現に向けた、たゆまぬ研究と開発の結果、OKANOが製造する高温高圧バルブは特殊バルブでトップシェアを獲得。今では国内外問わず、“絶対に止められない”クリティカルなプラント製造にあたって必ず名前があがるブランドとなった。

最高品質を支え続けてきたのは、設計から製造までを自社内で手掛けるその一気通貫した体制と、各セクションを守るエンジニアと熟練工たちの技術だ。2018年に再構築された行橋工場には最新鋭の工場設備を導入し、工程の効率化やデータによる機械の制御を行っている。しかし、発電所ごとに仕様が異なり、一品一様の受注生産をおこなうOKANOのものづくりでは、脈々と受け継ぎ発展させる「人」の力が欠かせない。

例えば、「品質は素材から」とOKANOでは鋳鋼を自社で行う。クロムやモリブデン、ニッケルなど添加物のバランスを当日の気温、湿度に合わせてコントロールして、数回の試行から最適な組み合わせを見出す。OKANOのお家芸のステライト溶接では、常人には見分けのつかない約3600℃の心炎、約2500℃の還元炎、より低い酸化炎を使い分け、ステライトを溶着していく。仕上げでは、1000分の1ミリという精度を出すラッピングシートをつけた器具で作業を行う。

これらはすべて、気体や流体という制御の難しい物質の漏れを防ぎ、高温高圧環境においても劣化を最小限に食い止める上で絶対に妥協できない技術の結晶だ。 OKANOはものづくりの現場から、1世紀にわたり、社会インフラを支えてきたのだ。

Leader’s voice

決して一般の人の目には触れないけど、私たちがいなければ電力という社会インフラは成立しないっていう、そこに美学と冥利を感じています。発電プラントはどんどん高温高圧化してて、この世にこれまで存在しなかった環境で使われるバルブを開発し、それを作ってるのが私たち。過去の100年で積み上げた知見と、机上の計算を掛け合わせて設計してるけど、想定通りいかないこともあります。時にはお客さんから叱責を受けながらも、未知の領域のことをやってるんだからそりゃトラブルも起こるだろって思う日もなくはないけれど、OKANOだからこその叱責だと誉に思っていますよ。

海外の製品は数年で壊れたりするけど、うちの製品は納入後30年とか、もっと長い期間耐久する製品ばかり。30年経って壊れて「どうなってるんだ!」と言われても、保証期間外で終わりにしたりはしません。なんで壊れたんだ、もっともつようにするにはどうすればいいか考える。商売としては下手くそだと思うけどね(笑)。

物理と向き合うOKANOの製品は誤魔化しが効かない。高温高圧の流体は誤魔化しの隙間に必ず浸透してくる。だからものづくりの現場では、熟練工は常に真剣勝負で妥協せずに製品を作りこんでいるし、若手や新人にも叩きこむのはまずこの部分です。1人1人がものづくりに妥協しないからこそ、OKANOの品質が保たれていると思っています。例えば、現場には「梅雨時は不良品が多い」という伝承があるんだけど、気象条件の少しの変化が製品に影響を及ぼすんです。ステライトの溶接では、「汗をかく」という言い方をするけど、普通の人じゃ絶対に解らない、金属を加熱して表面が薄っすら濡れたように見える状態、ここを見分けて溶接をしていく。溶接の炎も製品の形状や周囲の温度も踏まえて使い分けていく。製造業の現場見学は、だいたいどこも写真撮影はNGにしていて、うちも昔はNGだったけど、よく考えたら何を隠してるんだろうって思い、今は好きなだけ撮影してもらっています。写真や動画くらいで盗める技術は技術って呼ばないという自負があるから。

職人技術は今からも大事にしていく。でも、そこだけに固執するのも違う。デジタル化はこれからの時代は必須。職人にしかできないのではなくて、その職人が何をもって判断して作業しているか、脳や身体が自然に反応している条件は膨大だけど、それらを数値化、定量化していく。OKANOのものづくりスピリットと技能に、デジタルまでついてきたら、最強なんじゃないかな。最強のものづくり集団を作りたいんですよ。

不退転の覚悟で成し遂げる

攻めのメンテナンス

発電所などの社会インフラは、一度製造すれば終わりではなく、竣工は安定稼働させていくスタートラインに過ぎない。日々生活を送るなかで、電力などのインフラが常に供給されていることは一見当たり前のように感じられる。しかし、それが安定的な運用やメンテナンスの賜物であることに、なかなか想像を巡らせる機会はない。そして、その現場が想定外のトラブルが起こり得る、限界環境といわれるような原発や超々臨界発電の最新鋭火力発電所であるとは、一般の生活者には想像も及ばぬことだろう。そんな限界環境の最前線で、50年以上にわたり、プラントの安定稼働を支えてきたメンテナンス部隊がいる。

OKANOが主軸としている発電所を中心とした社会インフラは、迅速性と確実性が高度に求められる保全対象だ。発電所が止まれば、工場や一般家庭への電力供給が絶たれる。仮に自分たちが逃げ出せば、社会の脈動が止まってしまうのだ。そんな退路のない環境下、想定外のトラブルにも敢然と立ち向かい、突貫の解決策で突破口を切り拓く。OKANOのメンテナンス部隊は、まさに「限界環境におけるSWAT」のような存在だ。

全国各地に営業所を持ち、火急のトラブルにも即応するメンテナンス体制。絶対に逃げない姿勢と、最高水準の対応力は顧客からの厚い信頼を獲得し、OKANOブランドそのものの価値を高めることに大いに貢献。OKANOの事業の中核を担うまでに成長を遂げた。さらに、近年はバルブに直接関わる保全業務だけでなく、周辺設備の修繕などを依頼されるケースが増えている。これは、OKANOに対する顧客の期待の表れだと言えるだろう。

一般的に「メンテナンス」というと、やや日陰な印象があるだろう。しかしOKANOのメンテナンス部隊は、常に急先鋒を担う「攻めのフィールドエンジニアチーム」なのだ。最高品質の製品と、最高水準のメンテナンスサービス。この両輪で、これからも日本の社会インフラを支え続ける。

Leader’s voice

高温高圧バルブってのは流体が漏れないように配管との接続は溶接でしちゃう。だから一度取り付けたら取り外すのは難しくて、工場に持ち帰っての点検とか修理はできないから、俺らは全国9カ所の拠点から日本中、ときには海外のプラントまで出向いて現地で工事をするんだよ。

俺たちの仕事は船乗りとかジプシーに似てる。日帰りでできる仕事もあるけど、だいたいの仕事はそれじゃ終わらない。大きな工事とかになると1ヶ月や2ヶ月家に帰れないこともザラ、海外の僻地で英語もしゃべれないのに缶詰になることもザラ。だけど、俺らにしかできない仕事のやり甲斐とか誇りってのが、それを上回るんだよね。

製造部隊には怒られるかもしれないけど、俺はメンテナンスの仕事の方がハードルが高いと思ってる。俺らの仕事が終わらないとプラントは運転できない、現場には俺らしかいないから。俺らで自己完結するしかねえんだよ。工場じゃないから、人数も最低限、工具も最低限、それで高所難所で野ざらしで、時に逆さまに設置されてる何トンもあるバルブをバラす。大昔は作業中に安全弁が吹いてあまりの恐怖に前歯の神経が死んじまったやつもいたらしい。新品をバラすんじゃなくて使い古した製品をバラすんだから、とんでもない状態になってるケースもある。部品同士が固まりきって抜けない時とかは、外側の部品をバーナーであぶって膨張させて抜いたりもする、知恵と根性でやりきるのが俺たち。

メンテナンスチームの醍醐味は、お客さんからの感謝も信頼も全部ダイレクトに伝わってくるところ。

「OKANOにお願いをしたい」と言ってくれるお客さんがいる。この信頼が築けているのは、メンテナンスチームがどんな状況でも最後の砦としてプライドをかけて現場を守る使命を全うしているからだって自負している。ちょっと油くさくて男くさいような、今の時代には古いと言われる表現かもしれないけれど、その気概でやっているんだよね。日本一のメンテナンス部隊であることに、俺もみんなも誇りを持って取り組んでいる。本部も現場も、最高の仕事を成し遂げようとチームで一丸になっている。それがOKANOのメンテナンスチームだよ。

俺らが一番後悔してるのが、東日本大震災の時の事。福島原発は定期検査の終盤で主力部隊はみんな他の発電所に出払ってた時にあの事故が起きちまった。俺もその時は女川原発にいた。ギリギリの環境だったから残ってたメンバーを責めるつもりは毛頭ないんだけど、フルメンバーが揃ってたらもっと何かできたんじゃねえかって、みんな後悔してる。過ぎちまったことは仕方ないけど、だから俺らはリベンジに燃えてるんだ。

ユーザーであるお客さんと一番接するのも、営業部隊ではなく俺たち。ってこともあって今までは工事だけだったんだけど、数年前からはエンドユーザーさん向けの営業も俺たちに任されることになった。現場の人間は、昔はやんちゃしてて学もないやつも多いから最初は拒否反応もあったけど、現場で課題見つけて提案して採用してもらって施工までやれる。最近はVQチームと連動してデジタル武装も始まってる。俺たちの本番は今からだよ。

自分たち以外に、

誰がやる。

社会に求められる製品がなければ、自分たちで創り出す。

どんな緊迫した環境であっても逃げず、不測の事態にも当意即妙に課題に当たる。

これらは、一言でいえば「不撓不屈」の精神であり、OKANOに脈々と流れる仕事との向き合い方だ。

DXが叫ばれる時代において、テクノロジーへの適応は不可逆的な流れだ。そして、OKANOは自らにおいても、顧客や産業への価値提供においても、DX化を推進していくことは間違いない。一方で、クラフトマンシップやメンテナンス現場における完遂力はOKANOの原点であり、これからも脈々と受け継がれるスピリットだ。

OKANOは、先端テクノロジーの深耕と「人の手」による実行が高度に融合した、お題目に終わらない産業のDX化を推進していく。